چگونه میتوان از عیوب دایکاست جلوگیری کرد و قطعات ریختهگری شدهای باکیفیت و بدون نقص تولید نمود؟ در این مطلب به بررسی رایجترین مشکلات ریختهگری، از جمله تخلخل، انحراف و فلاش، و همچنین روشهای جلوگیری از آنها پرداختهایم تا بتوانید کیفیت تولیدات خود را بهبود ببخشید.

چگونه از عیوب دایکاست جلوگیری کنیم؟

وقتی صحبت از ریختهگری به میان میآید، دقت و کنترل کیفیت نقش اساسی دارند. عیوب دایکاست میتوانند باعث کاهش کیفیت قطعات، افزایش هزینههای تولید و نیاز به دوبارهکاری شوند. در این مطلب، عیوب رایج ریختهگری دایکاست را بررسی کرده و راهکارهایی برای جلوگیری از آنها ارائه میدهیم.

عیوب رایج در ریختهگری دایکاست

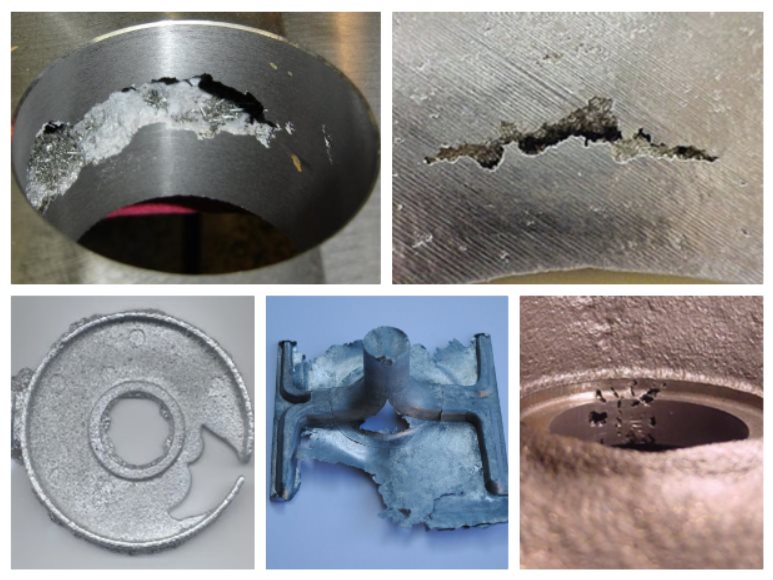

۱. تخلخل (Porosity)

تخلخل زمانی رخ میدهد که حبابهای گاز در فلز مذاب هنگام تزریق به قالب به دام بیفتند. این نقص باعث ایجاد سوراخهای ریز یا متخلخل شدن قطعه نهایی میشود.

علل ایجاد تخلخل:

- تهویه نامناسب قالب

- طراحی نادرست سیستم راهگاهی

- دمای نامناسب فلز مذاب

راهکارهای جلوگیری:

- استفاده از تهویه مناسب و کاهش میزان گاز در فلز مذاب

- طراحی بهینه قالب و مسیر جریان فلز

- کنترل دقیق دمای ریختهگری

۲. بسته شدن سرد (Cold Shut)

این عیب زمانی اتفاق میافتد که دو جریان فلز مذاب درون قالب بهدرستی با یکدیگر ترکیب نشوند و در نتیجه یک درز سرد یا ترک روی سطح قطعه ظاهر شود.

علل ایجاد بسته شدن سرد:

- دمای پایین فلز مذاب

- سرعت نامناسب تزریق

- طراحی نامناسب قالب

راهکارهای جلوگیری:

- افزایش دمای فلز مذاب تا محدوده مطلوب

- بهینهسازی سرعت تزریق

- طراحی قالب با درنظرگرفتن جریان یکنواخت فلز

۳. ناقص پر شدن قالب (Misruns)

این عیب زمانی رخ میدهد که فلز مذاب بهطور کامل حفره قالب را پر نمیکند، که معمولاً به شکل لبههای ناتمام یا سطح ناقص نمایان میشود.

علل ایجاد ناقص پر شدن قالب:

- دمای پایین فلز

- طراحی نامناسب سیستم تزریق

- سرعت نامناسب پر شدن قالب

راهکارهای جلوگیری:

- افزایش دمای فلز مذاب

- تنظیم فشار و سرعت تزریق

- اصلاح طراحی سیستم راهگاهی

۴. پلیسه (Flash)

پلیسه، یک لایه نازک از فلز اضافی است که در محل جدایش قالب تشکیل میشود و ممکن است پس از ریختهگری نیاز به عملیات پرداخت داشته باشد.

علل ایجاد پلیسه:

- فشار بیش از حد فلز مذاب

- فرسودگی قالب و درزهای نامناسب بین نیمههای آن

راهکارهای جلوگیری:

- تنظیم دقیق فشار تزریق

- بررسی و نگهداری منظم قالبها

چگونه از عیوب دایکاست جلوگیری کنیم؟

۱. انتخاب فرآیند ریختهگری مناسب

چندین روش ریختهگری وجود دارد که هر کدام ویژگیها و مزایای خاص خود را دارند. انتخاب فرآیند مناسب برای پروژه شما میتواند از بسیاری از نقصها جلوگیری کند.

۲. استفاده از مواد اولیه باکیفیت

استفاده از آلیاژهای باکیفیت و خالص آلومینیوم، روی یا برنج باعث کاهش خطر ایجاد عیوب در قطعات ریختهگری میشود. ناخالصیهای موجود در فلزات میتوانند باعث ایجاد نقصهایی مانند ترک یا تخلخل شوند.

۳. طراحی اصولی قالب و سیستم تزریق

یک قالب بهینه باید بهگونهای طراحی شود که فلز مذاب بهطور یکنواخت و بدون ایجاد تلاطم یا محبوس شدن هوا، در حفره قالب پخش شود. همچنین تهویه مناسب قالب و طراحی درست راهگاهها از ایجاد عیوب جلوگیری میکند.

۴. کنترل دما و فشار تزریق

دمای مناسب فلز مذاب و قالب، همراه با فشار تزریق کنترلشده، میتواند از ایجاد بسیاری از عیوب مانند تخلخل و بسته شدن سرد جلوگیری کند.

۵. انجام بازرسیهای منظم و کنترل کیفیت

بازرسی مستمر قطعات ریختهگریشده و انجام تستهای کیفی مانند تست رادیوگرافی، تست نفوذ مایع و بررسی چشمی، میتواند از تولید انبوه قطعات معیوب جلوگیری کند.

مشاوره تخصصی دایکاست

در شرکت دایکست تات، ما با بهرهگیری از تجهیزات پیشرفته و تیم متخصص، به شما کمک میکنیم تا قطعات باکیفیت و بدون نقص تولید کنید. با خدمات ما، میتوانید از هزینههای اضافی دوبارهکاری جلوگیری کرده و کیفیت تولیدات خود را بهبود ببخشید. امروز با ما تماس بگیرید تا درباره راهکارهای بهینه در فرآیند دایکاست بیشتر بدانید!