در طول قرنها روشهای زیادی برای ریختهگری فلزات مورد استفاده قرار گرفتهاند؛ برخی از این روشها قدمتی بیش از ۵۰۰۰ سال دارند. اما یکی از مدرنترین و مؤثرترین این روشها، ریختهگری دایکاست است. در این مقاله با بیانی ساده طرز کار دستگاه دایکست را برای شما توضیح دادهایم.

دایکاست روشی در ریختهگری فلزات است که در آن فلز مذاب درون یک حفره قالب ریخته میشود تا پس از انجماد، شکل قالب را به خود بگیرد. این تکنیک شکلدهی فلز، انعطافپذیری بالایی در ابعاد و فرم قطعه ایجاد میکند؛ حتی در مورد اشکال پیچیده با حفرههای داخلی یا بخشهای توخالی.

ریختهگری تنها به فلزات محدود نمیشود؛ بلکه میتوان از آن برای مواد غیر فلزی مانند شیشه، سرامیک یا پلاستیک نیز استفاده کرد. با این حال، اغلب قطعات دایکاست فلزی با استفاده از فلزات غیر آهنی مانند آلومینیوم، روی، مس، منیزیم و سرب تولید میشوند. در این مقاله، به جزئیات و مزایای ریختهگری آلومینیوم میپردازیم تا بتوانید بهترین گزینه را برای ساخت قطعات مد نظر خود انتخاب کنید.

ریختهگری آلومینیوم چیست؟

ریختهگری آلومینیوم روشی برای تولید قطعاتی از جنس آلومینیوم است که دارای بافت مناسب یا سطحی صاف، پرداخت خوب و پایداری ابعادی بالا هستند. دلایلی که آلومینیوم را برای دایکاست مناسب میکند عبارتاند از:

- سبک بودن و پایداری مناسب در اشکال پیچیده و دیوارههای نازک

- رسانایی بالا برای حرارت و الکتریسیته

- مقاومت مناسب در برابر خوردگی

- حفظ استحکام در دماهای بالا

از میان دو نوع اصلی تجهیزات دایکاست یعنی ماشینهای دایکاست اتاق گرم و اتاق سرد، برای آلومینیوم از ماشینهای اتاق سرد استفاده میشود. دلیل این انتخاب، حفظ استحکام آلیاژ آلومینیوم در دماهای بالا و نیاز به تزریق تحت فشار است.

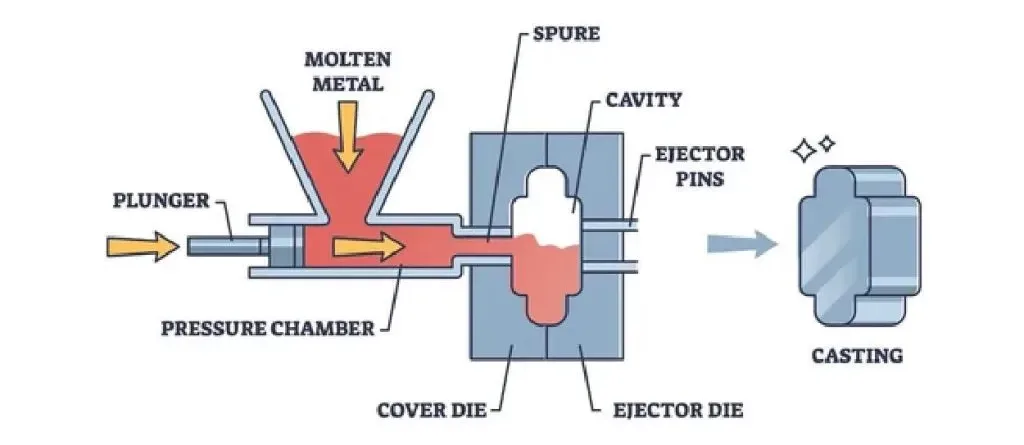

در این فرآیند، فلز ابتدا در کورهای جداگانه ذوب میشود و سپس به محفظه دستگاه تزریق اتاق سرد منتقل میگردد. دستگاه نیز با استفاده از پیستون تحت فشار، فلز مذاب را وارد قالب میکند.

مراحل ریختهگری آلومینیوم چگونه است؟

مانند سایر روشهای معمول ریختهگری، در این روش نیز آلومینیوم مذاب به قالب تزریق شده و پس از انجماد، قطعه شکل نهایی را به خود میگیرد. قالبهای دایکاست حداقل از دو نیمه تشکیل شدهاند تا امکان جداسازی قطعه ریختهگریشده وجود داشته باشد. طراحی قالب تأثیر مستقیمی در امکان ایجاد اشکال پیچیده و جزئیات ظریف دارد.

مراحل فرآیند ریختهگری آلومینیوم را میتوان در ۹ مرحله خلاصه کرد:

- شمشهای آلیاژ آلومینیوم تا دمای ذوب حرارت داده میشوند.

- دو نیمه قالب تمیز و روانکاری میشوند.

- قالب با استفاده از دو نیمه فولادی ماشینکاریشده آماده میشود.

- آلومینیوم مذاب تحت فشار بالا به درون حفره تزریق میشود.

- نوع ماشین (اتاق سرد یا گرم) در نحوه انتقال فلز مذاب به محفظه تزریق تأثیر دارد.

- ماشینهای اتاق سرد برای آلیاژهایی با نقطه ذوب بالا مثل آلومینیوم استفاده میشوند.

- فلز تزریقشده سرد شده و شکل قالب را به خود میگیرد.

- دو نیمه قالب باز شده و قطعه ریختهشده خارج میشود.

- در پایان، مواد اضافی متصل به قطعه با اره یا برش حذف میگردد.

این فرآیند یکی از سریعترین و دقیقترین روشهای دایکاست تحت فشار است. قطعات به دستآمده سختی بالا، بافت مناسب، مقاومت به خوردگی خوب و نیاز حداقلی به پرداخت دارند. قالبهای فولادی در این فرآیند برخلاف قالبهای ماسهای، قابلیت استفاده مجدد دارند و این امر باعث میشود ریختهگری آلومینیوم برای تولید انبوه گزینهای بسیار عملی باشد. تصویر شماتیک طرز کار دستگاه دایکست در پایین آمده است.

آلیاژهای آلومینیومی مناسب برای قطعات دایکاست

پرکاربردترین آلیاژهای آلومینیومی در فرآیند دایکاست عبارتاند از: A360، A380، A383 و A413. هر کدام ویژگیهای منحصربهفردی دارند و انتخاب آنها بستگی به نیاز طراحی دارد. بهعنوان مثال:

| آلیاژ | سختی (Hardness) | مقاومت کششی نهایی (ksi) | رسانایی حرارتی (W/m·K) | رسانایی الکتریکی (% Cu) | چگالی (lb/in³) |

|---|---|---|---|---|---|

| A360 | 75 | 44 | 65 | 30 | 0.095 |

| A380 | 80 | 46 | 56 | 27 | 0.099 |

| A383 | 75 | 45 | 56 | 23 | 0.099 |

| A413 | 80 | 43 | 70 | 31 | 0.096 |

آیا قطعات دایکاست آلومینیومی نیاز به پرداخت دارند؟

در تشریح طرز کار دستگاه دایکست باید در نظر داشت که با وجود اینکه قطعه پس از جداسازی از قالب از نظر ظاهری کیفیت قابل قبولی دارد، ممکن است بسته به کاربرد نهایی نیاز به فرآیندهای تکمیلی برای بهبود زیبایی، مقاومت به خوردگی، یا محافظت محیطی وجود داشته باشد.

در بسیاری از موارد، پرداخت سطحی حداقلی کافی است. برای از بین بردن ایرادات جزئی، میتوان از سایش مکانیکی مثل سنبادهزنی استفاده کرد. همچنین روشهایی مانند شاتپینینگ و پوشش پودری نیز برای افزایش مقاومت به سایش و افزودن لایه محافظتی به کار میروند.

مزایای قطعات دایکاست آلومینیوم

فرآیند ریختهگری آلومینیوم به دلایل مختلفی در دنیا بسیار محبوب و پرکاربرد است:

- سبک بودن آلومینیوم و حفظ استحکام بالا

- قابلیت تولید قطعات دیوارهنازک با دقت بالا

- امکان تولید قطعات با بافت یا سطح صاف

- سرعت بالا و کاهش هزینه در تولید انبوه

- مقرونبهصرفهتر بودن نسبت به بسیاری از فرآیندهای مشابه

- مقاومت به خوردگی و رسانایی بالا برای حرارت و الکتریسیته

مقایسه ریختهگری آلومینیوم با ریختهگری ماسهای و تحت خلاء

انتخاب روش مناسب ریختهگری بستگی به ویژگیهای طراحی قطعه دارد. سه روش متداول عبارتاند از:

دایکاست آلومینیوم

این روش شامل تزریق آلومینیوم مذاب به قالب با سرعت و فشار بالا است. فرآیند بسیار سریع و کارآمد است و قطعات تولیدی نیاز کمی به پرداخت دارند. اما فشار بالا ممکن است باعث به دام افتادن گاز و ایجاد تخلخل شود.

ریختهگری ماسهای

در این روش، فلز مذاب درون قالب ماسهای ریخته میشود، بدون اعمال فشار. این روش بسیار قدیمی و ارزان است، اما سرعت پایینی دارد و برای تولید انبوه مناسب نیست.

ریختهگری تحت خلاء

در این روش پیشرفته، از خلاء برای کشیدن فلز مایع به درون قالب استفاده میشود. با این کار، از به دام افتادن هوا و گازهای محلول جلوگیری میشود. این روش برای تولید قطعات با دیوارههای نازک و سطح صاف بسیار مناسب است، اما هزینه بالاتری دارد.

نکات طراحی قطعات دایکاست آلومینیوم

برای دستیابی به بهترین نتایج در قطعات دایکاست آلومینیومی، چند نکته کلیدی باید رعایت شود:

انتخاب آلیاژ

هر آلیاژ ویژگیهای متفاوتی دارد. برای انتخاب آلیاژ مناسب، باید عواملی مانند سختی، استحکام، رسانایی، نقطه ذوب، سیالیت و مقاومت فشاری مد نظر قرار گیرد.

تلرانس ماشینکاری

مقدار تلرانس مناسب برای ماشینکاری باید در طراحی در نظر گرفته شود. تلرانس خیلی کم باعث بروز نقص در سطح میشود و تلرانس زیاد نیز باعث افزایش زمان و هزینه میگردد.

در نظر گرفتن انقباض حین طراحی

در فرآیند انجماد، انقباض اجتنابناپذیر است. نواحی ضخیمتر بیشتر از نواحی نازک منقبض میشوند. بنابراین میتوان از طراحی با ضخامتهای یکنواخت استفاده کرد تا از سطح متخلخل جلوگیری شود.

ضخامت دیواره

ضخامت یکنواخت دیواره اهمیت زیادی دارد. دیوارههای نازک باعث کاهش وزن و هزینه میشوند، اما عدم تعادل در ضخامت میتواند استحکام قطعه را کاهش دهد.

استحکام قطعه

علاوه بر انتخاب آلیاژ مناسب، تکنیک دایکاست نیز در استحکام نهایی مؤثر است. معمولاً دایکاست تحت خلاء برای دستیابی به استحکام بیشتر و کاهش تخلخل سطحی توصیه میشود.

فرآیند مونتاژ

مونتاژ باید از پیش برنامهریزی شود تا از ایجاد ایراد در طراحی قطعه جلوگیری شود. تفاوت بین مونتاژ قطعات ساده و پیچیده باید بهدرستی شناسایی شود.

ظاهر طراحی

در مواردی که زیبایی قطعه مهم است، میتوان از فرآیندهایی مثل آبکاری، شاتپینینگ یا سندبلاست استفاده کرد. این روشها ظاهر قطعه را بهبود میبخشند بدون آنکه دوام یا خواص مکانیکی آن را کاهش دهند.

اهمیت آشنایی با طرز کار دستگاه دایکست

ریختهگری آلومینیوم یک روش بسیار دقیق، مقرونبهصرفه و مناسب برای تولید انبوه قطعات پیچیده است. انتخاب درست آلیاژ و روش ریختهگری با توجه به نیازهای طراحی، نقش مهمی در کیفیت نهایی دارد. بررسی همه جوانب و برنامهریزی دقیق، بهترین نتایج را تضمین خواهد کرد. کمترین فایده آشنایی با طرز کار دستگاه دایکست، درک فرایند آن است تا در هنگام برنامهریزی یا حتی ایدهپردازی برای تولید قطعات، دورنمایی از مسیر تولید در ذهن شما باشد.

خدمات دایکست تات؛ همراه شما در تولید قطعات آلومینیومی با کیفیت

بعد از این آشنایی مختصر با طرز کار دستگاه دایکست، اگر بهدنبال تولید قطعات آلومینیومی با دقت بالا، استحکام مکانیکی مناسب و کیفیت سطح عالی هستید، دایکست تات انتخابی مطمئن برای شماست. ما با بهرهگیری از ماشینآلات پیشرفته دایکاست محفظه سرد، توانایی تولید قطعات پیچیده، دیوارهنازک و سبک را در تیراژ بالا داریم.

تیم مهندسی دایکست تات، با تجربه گسترده در انتخاب آلیاژ مناسب، طراحی قالب بهینه و کنترل فرآیند تزریق و خنککاری، از مرحله طراحی تا تحویل نهایی در کنار شما خواهد بود. همچنین خدمات تکمیلی مانند پرداخت سطح، شاتپینینگ، سندبلاست و کنترل کیفیت نیز در مجموعه ما ارائه میشود تا قطعات شما با بالاترین استانداردها تولید شوند.

برای مشاوره یا ثبت سفارش، همین امروز با ما تماس بگیرید. دایکست تات، در مسیر تولید حرفهای قطعات آلومینیومی در کنار شماست.