ریختهگری دایکاست آلومینیوم یکی از روشهای پرکاربرد در تولید قطعات فلزی با دقت و کیفیت بالاست. با این حال، در طی این فرآیند ممکن است مشکلات و نقصهایی بروز کند که بر کیفیت نهایی محصول تأثیرگذار است. در ادامه به بررسی برخی از مشکلات رایج در فرآیند دایکاست آلومینیوم و راهکارهای پیشنهادی برای رفع آنها میپردازیم.

نقصهای رایج در دایکاست آلومینیوم

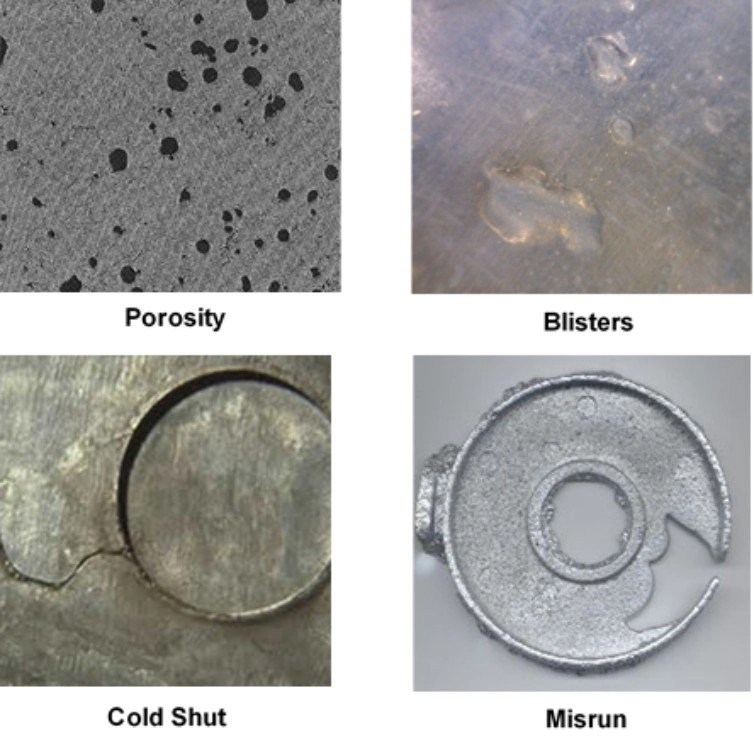

- تخلخل (Porosity): تخلخل به وجود حفرهها یا فضاهای خالی درون قطعه ریختهگری شده اشاره دارد. این مشکل میتواند ناشی از انقباض فلز در حین انجماد یا به دام افتادن گازها در فلز مذاب باشد. راهکارها:

- بهینهسازی طراحی قالب برای اطمینان از خنکشدن یکنواخت.

- کنترل دمای فلز مذاب و قالب.

- بهبود سیستم تهویه قالب برای خروج گازهای محبوس.

- تاول (Blister): تاولها به صورت حبابهای برجسته روی سطح قطعه ظاهر میشوند و معمولاً ناشی از به دام افتادن گازها در نزدیکی سطح قطعه هستند. راهکارها:

- کاهش سرعت پر شدن قالب برای جلوگیری از به دام افتادن هوا.

- اطمینان از تهویه مناسب قالب.

- کنترل دمای قالب و فلز مذاب.

- بسته شدن سرد (Cold Shut): این نقص زمانی رخ میدهد که دو جریان فلز مذاب در قالب به درستی با هم ترکیب نمیشوند و یک درز سرد یا خط روی قطعه ایجاد میشود. راهکارها:

- افزایش دمای فلز مذاب برای بهبود سیالیت.

- تغییر طراحی سیستم راهگاهی برای اطمینان از پر شدن کامل قالب.

- کاهش زمان پر شدن قالب.

- نقص در پر شدن (Misruns): این مشکل زمانی پیش میآید که فلز مذاب قبل از پر کردن کامل قالب جامد میشود، که منجر به قطعات ناقص میگردد. راهکارها:

- افزایش دمای فلز مذاب و قالب.

- بهبود طراحی راهگاهها برای تسهیل جریان فلز.

- کاهش ضخامت دیوارههای قطعه برای جلوگیری از سرد شدن زودهنگام.

خدمات دایکاست تات

در دایکاست تات، ما با بهرهگیری از تجهیزات پیشرفته و تیمی مجرب، فرآیند دایکاست آلومینیوم را با دقت بالا اجرا میکنیم. ما با کنترل دقیق پارامترهای فرآیند و بهکارگیری روشهای نوین، سعی در کاهش نقصها و بهبود کیفیت قطعات تولیدی داریم. اگر به دنبال تولید قطعات آلومینیومی با کیفیت بالا و حداقل نقص هستید، با ما تماس بگیرید تا راهکارهای مناسبی برای نیازهای شما ارائه دهیم. کاهش مشکلات رایج در دایکاست آلومینیوم به تجربه و دانش فنی نیاز دارد.