ریختهگری تحت فشار (Die Casting) یکی از روشهای پرکاربرد در تولید قطعات فلزی است. اما مانند هر فرآیند تولیدی، این روش نیز با مشکلات و نقصهایی همراه است. در این مقاله، رایجترین نقصهای ریختهگری تحت فشار و راهحلهای پیشنهادی برای رفع آنها بررسی شده است.

۱. حفرههای انقباضی (Shrinkage Porosity)

علت: خنک شدن و انقباض ناهمگن فلز مذاب در قالب راهحل:

- بهبود طراحی قالب و استفاده از مسیرهای مناسب برای پر شدن مواد

- تنظیم فشار تزریق و دمای قالب

- استفاده از آلیاژهای با انقباض کمتر

۲. تخلخل گازی (Gas Porosity)

علت: ورود هوا یا گازهای محبوسشده در حین تزریق راهحل:

- بهینهسازی سیستم تهویه قالب

- کاهش سرعت تزریق برای جلوگیری از حبس هوا

- پیشگرم کردن قالب برای کاهش اختلاف دما

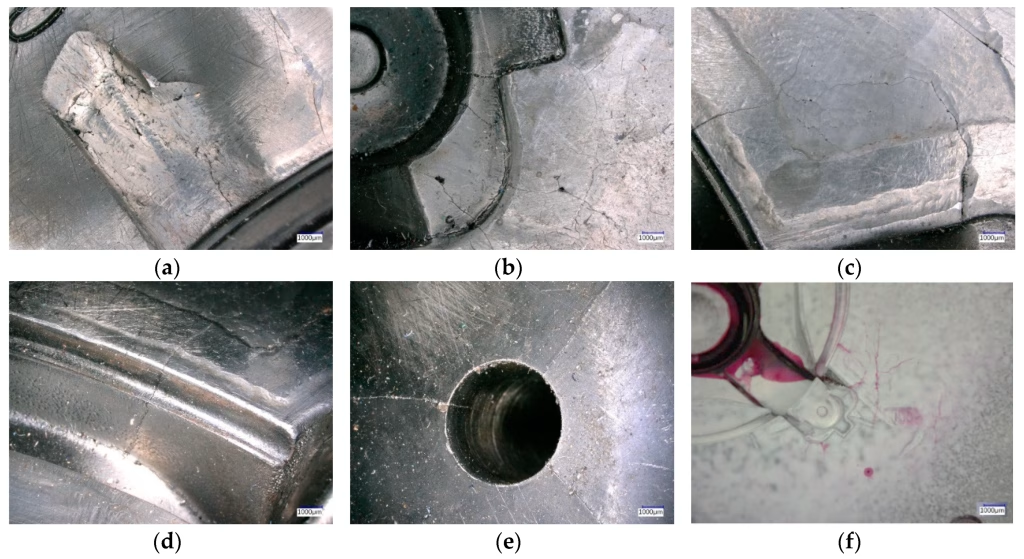

۳. نقص سردجوشی (Cold Shut)

علت: برخورد دو جریان فلز مذاب قبل از یکپارچه شدن کامل راهحل:

- افزایش دمای قالب و مذاب

- تنظیم صحیح سرعت تزریق

- طراحی بهینه مسیرهای جریان مذاب در قالب

۴. عیب ترکهای گرم (Hot Cracks)

علت: تنشهای حرارتی هنگام انجماد راهحل:

- استفاده از آلیاژهای مقاومتر در برابر ترکخوردگی

- کاهش سرعت سرد شدن با تغییر طراحی قالب

- کنترل ترکیب شیمیایی فلز

۵. نقص پر نشدن قالب (Short Filling)

علت: عدم پر شدن کامل قالب به دلیل ویسکوزیته بالا یا سرعت پایین تزریق راهحل:

- افزایش دمای مذاب

- افزایش فشار و سرعت تزریق

- بهبود سیستم تهویه قالب

۶. نقص زبری سطح (Surface Roughness & Laps)

علت: حرکت نامناسب فلز مذاب در قالب راهحل:

- اصلاح طراحی قالب برای کنترل جریان مذاب

- تنظیم فشار و دمای تزریق

- استفاده از مواد روانکننده مناسب

۷. نفوذ فلز در قالب (Flash Formation)

علت: فشار بیش از حد فلز مذاب در قالب یا سایش قالب راهحل:

- کاهش فشار تزریق

- استفاده از قالبهای با کیفیت بالا

- تنظیم و نگهداری منظم قالبها

کیفیت بالاتر با دایکست تات

نواقص ریختهگری تحت فشار میتوانند بر کیفیت و عملکرد قطعات تأثیر بگذارند. با شناسایی علتهای هر نقص و اتخاذ راهکارهای مناسب، میتوان از بروز این مشکلات جلوگیری کرد و کیفیت تولید را بهبود بخشید.

برای کاهش نقصهای دایکست، شناخت مشکلات و استفاده از راهکارهای مناسب ضروری است. اما در کنار این موارد، انتخاب یک تولیدکنندهی حرفهای نیز تأثیر بسزایی در کیفیت نهایی دارد.

دایکست تات با بهرهگیری از فناوریهای پیشرفته، مواد اولیه باکیفیت و فرآیندهای کنترل دقیق، قطعات دایکست را با بالاترین استانداردها تولید میکند. ما متعهد هستیم که محصولاتی بدون نقص، بادوام و با عملکرد عالی به مشتریان ارائه دهیم. اگر به دنبال همکاری با یک تیم متخصص در زمینه دایکست هستید، دایکست تات آمادهی ارائهی خدمات حرفهای به شماست.