سوالات متداول دایکاست عمومی

دایکاست چیست؟

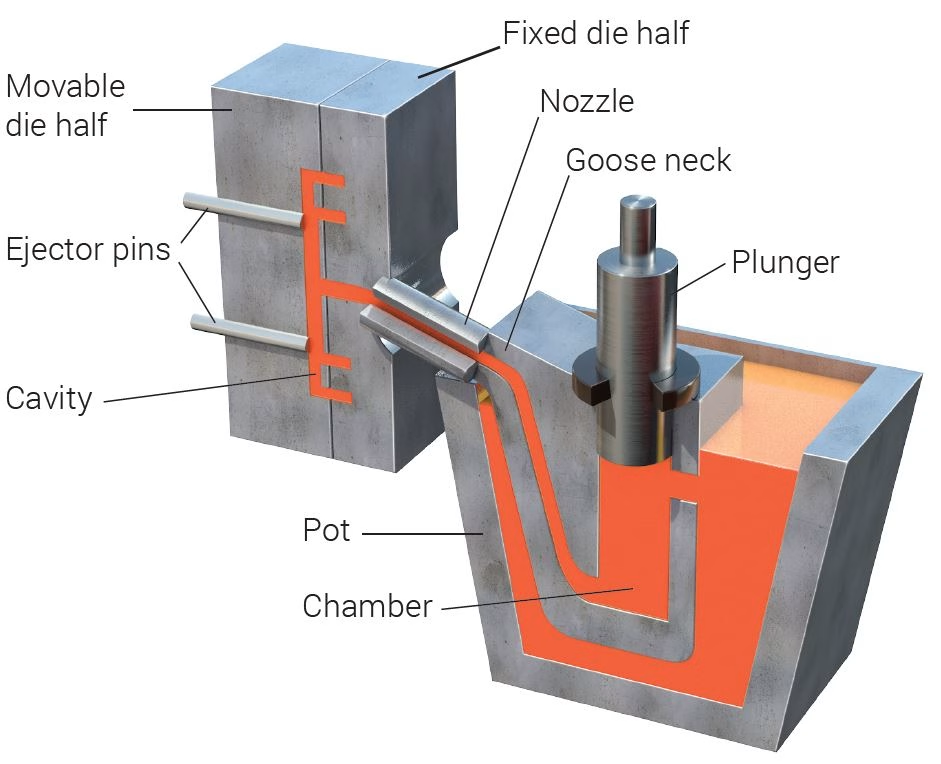

دایکاست (Die Casting) یک فرآیند تولیدی است که از فشارهای بالا برای تزریق فلز مذاب به قالب فولادی قابل استفاده مجدد بهره میبرد. خنکشدن سریع فلز، آن را به شکل نهایی جامد تبدیل میکند.

برای ساخت قطعات دایکاست از چه موادی استفاده میشود؟

فرآیند دایکاست میتواند قطعاتی را با استفاده از آلیاژهای حاصل از عناصر زیر ایجاد کند (به ترتیب از رایجترین تا کمتر رایج):

- آلومینیوم (Aluminum): سبک، دارای پایداری ابعادی بالا، مقاومت خوب در برابر خوردگی و خواص مکانیکی مناسب، هدایت حرارتی و الکتریکی بالا و استحکام در دماهای بالا.

- روی (Zinc): ریختهگری آسان، شکلپذیری بالا، مقاومت ضربهای زیاد و قابلیت آبکاری آسان.

- منیزیم (Magnesium): ماشینکاری آسان و نسبت استحکام به وزن عالی.

- مس (Copper): دارای سختی و مقاومت بالای خوردگی، خواص مکانیکی برجسته، مقاومت عالی در برابر سایش و پایداری ابعادی.

- سرب / قلع (Lead / Tin): چگالی بالا، کنترل ابعادی خوب و انواع خاصی از مقاومت در برابر خوردگی.

تاریخچه دایکاست چیست؟

اولین نمونه دایکاست با تزریق فشار (برخلاف نیروی گرانشی) در اواسط قرن نوزدهم رخ داد. در سال 1849، اختراعی برای اولین دستگاه دستی ریختهگری برای چاپنویسی به استرجز اعطا شد. این فرآیند به مدت 20 سال محدود به چاپنویسی بود، اما توسعه اشکال مختلف در اواخر قرن افزایش یافت. تا سال 1892، کاربردهای تجاری شامل قطعاتی برای گرامافون و دستگاههای پولگیری شد و تولید انبوه بسیاری از انواع قطعات در اوایل قرن بیستم آغاز گردید.

اولین آلیاژهای دایکاست شامل ترکیبات مختلفی از قلع و سرب بودند؛ اما با معرفی آلیاژهای روی و آلومینیوم در سال 1914، استفاده از آنها کاهش یافت. آلیاژهای منیزیم و مس نیز به سرعت معرفی شدند و تا دهه 1930، بسیاری از آلیاژهای مدرن که همچنان مورد استفاده قرار میگیرند، در دسترس قرار گرفتند.

مزایای ریختهگری با فشار بالا چیست؟

- تولید با سرعت بالا: دایکاست امکان تولید اشکال پیچیده با تلرانسهای دقیق را فراهم میکند. معمولاً نیاز به ماشینکاری اندکی دارد و میتوان صدها هزار قطعه یکسان را پیش از نیاز به ابزارهای اضافی تولید نمود.

- دقت و پایداری ابعادی: این فرآیند قطعاتی تولید میکند که از نظر ابعادی پایدار، مقاوم و دارای تلرانسهای دقیق هستند؛ همچنین ریختهگریها در برابر حرارت مقاوم میباشند.

- استحکام و کاهش وزن: دایکاست برای تولید قطعات با دیوارههای نازک مناسب است که به کاهش وزن کمک میکند بدون آنکه استحکام قطعه کاهش یابد. همچنین، این فرآیند امکان تلفیق چندین جزء در یک ریختهگری را فراهم میآورد و نیاز به اتصالات جداگانه را از بین میبرد.

- تکنیکهای تکمیلی متنوع: قطعات دایکاست میتوانند با سطحی صاف یا بافتدار تولید شوند و به راحتی با حداقل آمادهسازی سطحی، آبکاری یا پرداخت میشوند.

- مونتاژ ساده: ریختهگریهای دایکاست عناصر اتصال یکپارچه مانند باسها و ناودانیها را ارائه میدهند؛ سوراخها میتوانند به اندازههای مختلف حفاری یا رزوهدار شوند.

قطعات دایکاستی در چه صنایعی کاربرد دارند؟

دایکاست در صنایع مختلف کاربرد دارد. برخی از صنایعی که از تعداد زیادی قطعات دایکاست استفاده میکنند عبارتند از:

- خودروسازی (Automotive)

- سختافزار سازندگان (Builder’s Hardware)

- مخابرات (Telecommunications)

- ابزارهای برقی و دستی (Power & Hand Tools)

تناژ دستگاه دایکاست چه معنایی دارد؟

اندازه دستگاه دایکاست بر حسب تن (Tons) یا تن متریک بیان میشود. این عدد نشاندهنده نیروی گیره (Clamping Force) است که هنگام بسته شدن دستگاه، دو نیمه قالب را در کنار یکدیگر نگه میدارد. به عنوان مثال، یک دستگاه دایکاست 900 تنی به این معناست که 900 تن نیرو برای نگهداشتن نیمههای قالب هنگام تزریق فلز اعمال میشود.

آینده دایکست و تأثیر آن بر محیط زیست

دایکستینگ، به عنوان یک فرآیند ریختهگری پیشرفته، به طور مداوم در حال تکامل است. در زمینه کیفیت، پیشرفتهای زیادی در فرآیندهای دایکاست با یکپارچگی بالا مانند هات چمبر، squeeze casting و semi-solid مشاهده شده است. تحقیقات در حال انجام برای شناسایی عیوب داخلی و بهبود عملیات حرارتی قالبها به منظور افزایش خواص مکانیکی قطعات تولید شده است.

در بخش سازگاری، تلاشهای تحقیق و توسعه در دایکستینگ به کاهش تغییرات میان تولیدات متمرکز شدهاند. این پیشرفتها به تولید پیوسته و با ثبات کمک میکند، که در نتیجه منجر به افزایش بهرهوری و کیفیت محصولات میشود.

در زمینه طراحی و ساخت قالبها، استفاده از مواد جدید و پیشرفتهای تکنولوژیکی در فناوری ساخت افزودنی باعث تغییرات چشمگیری در طراحی قالبها شده است. این تغییرات باعث بهبود کیفیت قطعات و افزایش عمر قالبها میشود، که به نوبه خود هزینههای تولید را کاهش میدهد.

تأثیر صنعت دایکاست بر محیط زیست

دایکستینگ، مانند بسیاری از فرآیندهای تولیدی دیگر، تأثیراتی بر محیط زیست دارد. این تأثیرات عمدتاً ناشی از مصرف انرژی در ذوب فلزات و عملکرد ماشینآلات است. همچنین، پسابهای تولیدی از فرآیندهای دایکاست باید بهدرستی تصفیه شوند. با این حال، دایکستینگ با استفاده از آلومینیوم بازیافتی و تولید قطعات سبکتر با دیوارههای نازک، تأثیر کمتری بر محیط زیست دارد. این قطعات با کاهش مصرف سوخت در صنایع حمل و نقل، به ویژه خودروها و کامیونها، کمک میکنند.

همچنین، قطعات دایکاست به دلیل ویژگیهای خاص مهندسی خود، از جمله توانایی بازیافت، مزایای بسیاری نسبت به فرآیندهای دیگر دارند. در آمریکا، بیش از 95 درصد قطعات دایکاست آلومینیومی از آلومینیوم بازیافتی تولید میشود، که به شدت به کاهش مصرف انرژی کمک میکند. تولید آلومینیوم بازیافتی تنها 5 درصد انرژی مورد نیاز تولید آلومینیوم اولیه را مصرف میکند و به حفظ منابع انرژی تجدیدناپذیر کمک میکند.

دایکستینگ چگونه بر محیط زیست تأثیر میگذارد؟

فرآیند دایکستینگ به کمک بازیافت مواد و کاهش وزن قطعات تولیدی، تأثیرات منفی بر محیط زیست را کاهش میدهد. استفاده از آلومینیوم بازیافتی، که مصرف انرژی کمتری نسبت به تولید آلومینیوم جدید دارد، به حفظ منابع طبیعی و کاهش آلایندهها کمک میکند.

سوالات متداول در فرآیند دایکاست

دایکاست هات چمبر (Hot Chamber Die Casting) چیست؟

در هات چمبر، مکانیسم تزریق در داخل کوره ذوب قرار دارد، بنابراین فلز مذاب نیازی به انتقال به این مکانیسم ندارد. این روش معمولاً برای فلزاتی با دمای ذوب پایین مانند روی و قلع استفاده میشود و تولید سریعتری را ممکن میسازد.

دایکاست کلد چمبر (Cold Chamber Die Casting) چیست؟

کلد چمبر (Cold Chamber) به دمای نسبی مکانیسم تزریق اشاره دارد. در فرآیند دایکاست کلد چمبر، فلز مذاب در یک کوره خارجی ذوب میشود و هنگامی که دستگاه آماده ریختهگری است، به مکانیسم تزریق منتقل میگردد. از آنجایی که انتقال فلز به مکانیسم تزریق زمانبر است، نرخ تولید معمولاً کمتر از فرآیند دایکاست هات چمبر (Hot Chamber Die Casting) میباشد. آلومینیوم، مس، مقداری منیزیم و آلیاژهای روی با محتوای بالای آلومینیوم از طریق این روش تولید میشوند.

دایکاست ساختاری (Structural or High Integrity Die Casting) چیست؟

دایکاست ساختاری (Structural Die Casting) که گاهی به آن دایکاست با یکپارچگی بالا (High Integrity Die Casting) نیز گفته میشود، نوعی از فرآیند دایکاست است که برای تولید قطعاتی با کاربردهای ویژه، نیازمند حداقل تخلخل گاز استفاده میشود. این روش شامل موارد زیر است:

- دایکاست خلاء بالا (High Vacuum Die Casting): در این روش، قالب مهر و موم شده و با استفاده از خلاء (کمتر از 50 mbar) گاز از حفره قالب خارج میشود در حالی که فلز تزریق میگردد. قطعات تولیدشده دارای خواص مکانیکی بالاتری بوده و قابلیت عملیات حرارتی دارند.

- دایکاست squeeze (Squeeze Die Casting): در این روش، فلز مذاب با سرعت پایینتری تزریق میشود تا تلاطم از بین برود. فشار بالا برای “فشرده کردن” فلز در داخل قالب استفاده میشود که منجر به تولید قطعات با کیفیت بالا و قابل عملیات حرارتی میگردد.

- دایکاست نیمه جامد (Semi-Solid Die Casting): در این روش، یک بیلت نیمه جامد (بین دمای ذوب و انجماد) به داخل قالب تزریق میشود. حالت نیمه جامد فلز میزان گاز جمعشده در حین تزریق را کاهش میدهد و ریختهگریهای متراکم و قابل عملیات حرارتی ایجاد میکند.

چه برنامههایی برای شبیهسازی فرایند دایکاست استفاده میشوند؟

برای شبیهسازی فرآیند دایکاست (Die Casting)، از نرمافزارهای تخصصی متعددی استفاده میشود که به مهندسان امکان تحلیل و بهینهسازی فرآیند ریختهگری را میدهند. برخی از این نرمافزارها عبارتاند از:

- ProCAST: نرمافزاری قدرتمند برای شبیهسازی انواع فرآیندهای ریختهگری، از جمله دایکاست، با قابلیت پیشبینی رفتار مذاب و تحلیل عیوب احتمالی.

- Inspire Cast: این نرمافزار با رابط کاربری ساده، امکان شبیهسازی فرآیندهای مختلف ریختهگری، از جمله دایکاست فشار بالا و پایین، را فراهم میکند و به تحلیل عیوبی مانند حفرههای گازی و انقباض کمک میکند.

- Moldflow: محصول شرکت Autodesk، این نرمافزار به طراحان امکان شبیهسازی فرآیندهای قالبگیری تزریقی پلاستیک را میدهد و به بهینهسازی طراحی و کاهش خطاها در تولید کمک میکند.

استفاده از این نرمافزارها به بهبود کیفیت قطعات تولیدی، کاهش هزینهها و زمان توسعه محصول کمک میکند.

سوالات متداول طراحی/ساخت قالب

چه نکاتی برای طراحی قطعات دایکاست وجود دارد؟

- ضخامت دیوار (Wall Thickness): قطعات دایکاست از یکنواختی ضخامت دیوار بهره میبرند.

- زاویه پیشنشینی (Draft): وجود زاویه کافی جهت استخراج قطعه از قالب ضروری است.

- فیله/شعاع (Fillets): تمامی لبهها و گوشهها باید دارای فیله یا شعاع مناسب باشند.

قالب دایکست چگونه طراحی میشود؟

موارد زیر در طراحی قالب مورد توجه قرار میگیرند:

- جریان فلزی (Metal Flow): فلز باید بدون گیر افتادن گاز در تمام بخشهای قالب جریان یابد.

- تهویه (Venting): با ورود فلز به قالب، هوای موجود باید بتواند از قالب خارج شود.

- خطوط خنککننده (Cooling Lines): جهت حذف حرارت از قالب فولادی، وجود خطوط خنککننده ضروری است؛ محل قرارگیری این خطوط برای حفظ تعادل حرارتی اهمیت بالایی دارد.

- پرتاب (Ejection): پینهای اجکتور (Ejector Pins) باید به گونهای قرار گیرند که قطعه به صورت یکنواخت و بدون پیچش از قالب جدا شود.

مهندسین مدرن دایکاست از محاسبات، شبیهسازی جریان سیال (Fluid Flow Simulation) و تحلیل اجزای محدود (Finite Element Analysis) برای اطمینان از طراحی بهینه قالب بهره میبرند.

چه نرم افزارهایی برای طراحی قالب دایکاست استفاده میشوند؟

برای طراحی قالبهای دایکاست (Die Casting)، مهندسان و طراحان از نرمافزارهای تخصصی متعددی استفاده میکنند که هر کدام ویژگیها و قابلیتهای منحصر به فردی دارند. در ادامه به برخی از این نرمافزارها اشاره میکنیم:

- IMOLD: نرمافزاری برای طراحی قالبهای تزریق پلاستیک و دایکاست که به صورت افزونهای برای نرمافزار SolidWorks عمل میکند. این ابزار فرآیند طراحی را تسهیل کرده و به بهبود کیفیت و سرعت تولید کمک میکند.

- Delcam: نرمافزاری برای طراحی و ساخت قالب، که به بهبود کیفیت و کاهش زمان تولید کمک میکند.

- Moldflow: نرمافزار شبیهسازی فرآیند قالبگیری تزریق پلاستیک که به طراحان امکان تحلیل و بهینهسازی فرآیند طراحی قالب را میدهد.

- SolidWorks: نرمافزار طراحی سهبعدی که با ابزارهای قدرتمند خود برای طراحی و شبیهسازی قالبهای صنعتی، از جمله دایکاست، مورد استفاده قرار میگیرد.

- CATIA: نرمافزار پیشرفتهای که برای طراحی و مهندسی قالبهای پیچیده در صنایع مختلف، از جمله خودروسازی، به کار میرود.

- Unigraphics NX: نرمافزاری برای طراحی و مهندسی معکوس قالبهای پیچیده، که به طراحان امکان مدلسازی دقیق و تحلیلهای پیشرفته را میدهد.

- Cimatron: نرمافزاری یکپارچه برای طراحی و ساخت قالب، که ابزارهای متنوعی برای مدلسازی، شبیهسازی و تولید ارائه میدهد.

- Mastercam: نرمافزاری برای طراحی و ماشینکاری قالبهای دایکاست، که با رابط کاربری ساده و ابزارهای قدرتمند خود، فرآیند طراحی را تسهیل میکند.

قالب دایکاست چگونه ساخته میشود؟

قالب از فولادهای آلیاژی ابزار، معمولاً در دو بخش ساخته میشود:

- نیمه قالب ثابت (Cover Die): این بخش دارای سوراخی است که فلز مذاب از طریق آن وارد قالب شده و حفره را پر میکند.

- نیمه قالب اجکتور (Ejector Die): معمولاً شامل گذرگاهها (Runners) و دروازهها (Gates) است که فلز مذاب را به حفره هدایت میکنند.

همچنین، قالب شامل پینهای قفلکننده (Locking Pins) جهت اتصال دو نیمه، پینهای اجکتور (Ejector Pins) برای کمک به جدا کردن قطعه و کانالهای آب یا روغن (Cooling Channels) جهت خنکسازی میباشد.

دایکست تات: مرجع علمی و فنی صنعت دایکست ایران

سعی کردیم تمامی سوالات عمومی شما در مورد فرآیند دایکستینگ را پاسخ دهیم، اما اگر سوالی دارید، با ما در تماس باشید. در دایکست تات، با بهرهگیری از تکنولوژیهای پیشرفته و تیم متخصص، به ارائه خدمات باکیفیت در صنعت دایکستینگ متعهد هستیم. از طراحی و ساخت قالبهای دایکاست تا خدمات پس از تولید، همه مراحل با دقت و بهطور حرفهای توسط تیم ما انجام میشود. ما در تلاشیم تا بهترین نتایج را در اختیار مشتریان خود قرار دهیم و از آنها در هر مرحله از پروژه حمایت کنیم.

خدمات ما شامل طراحی و ساخت قالبهای دایکاست با استفاده از متریال و فناوریهای روز دنیا است. همچنین، تیم ما در ماشینکاری دقیق و پیچیده قطعات، به خصوص در مواردی که دقت بالا نیاز است، توانمندیهای ویژهای دارد. برای تکمیل فرآیند تولید، خدمات پلیسهگیری و پرداختکاری قطعات بهطور ویژه انجام میشود تا قطعات نهایی آماده و با کیفیت مطلوب تحویل داده شوند. علاوه بر این، خدمات شاتبلاست و سندبلاست برای بهبود کیفیت سطح و افزایش استحکام قطعات نیز در دسترس است.

ما همچنین به منظور ارتقاء ظاهر قطعات، از رنگ کورهای استفاده میکنیم که به افزایش دوام و مقاومت در برابر عوامل محیطی کمک میکند. به علاوه، اگر نیاز به خدمات قالبسازی و طراحی قالب خاصی داشته باشید، تیم مهندسی ما آماده است تا طراحیهای سفارشی و بهینهای را برای شما آماده کند. همه این خدمات به شما این امکان را میدهد که قطعاتی با کیفیت بالا و عملکرد عالی تولید کنید.

دایکست تات بر این باور است که ارائه خدمات بهروز و مطابق با نیاز مشتریان، از جمله مزایای رقابتی ماست. ما همواره در تلاشیم تا فرآیند تولید را بهگونهای بهینهسازی کنیم که علاوه بر کاهش هزینهها، سرعت تولید نیز افزایش یابد. بهرهبرداری از دستگاههای پیشرفته و استفاده از مواد اولیه با کیفیت از جمله دیگر مزایای شرکت است که باعث میشود مشتریان ما به خدمات ما اعتماد کنند.

اگر سوالی دارید یا نیاز به اطلاعات بیشتر در خصوص خدمات دایکستینگ دارید، تیم ما همیشه آماده است تا شما را در هر مرحله از پروژه راهنمایی کند.